Jaki związek jest między cyklem PDCA a potrawką z kurczaka?

Każdy, kto choć trochę zetknął się z Lean, usłyszał zapewne o cyklu PDCA. Inaczej zwany cyklem Ciągłego Doskonalenia bądź cyklem Deminga. Plan – Do – Check – Act. Zaplanuj – Zrób – Sprawdź – Działaj. Banalne, ale kiedy ja pierwszy raz o tym usłyszałam, to była to dla mnie zwyczajnie pusta teoria. Ktoś coś wymyślił, ktoś zapisał, ktoś rozpowszechnił i ja teraz muszę się o tym uczyć. Dopiero w pracy, w praktyce, zrozumiałam, na czym naprawdę polega cykl PDCA i jaki może być pomocny. Zaczęło się od szkoleń. Wiadomo, warto szkolić pracowników z zakresu narzędzi Lean. I na pierwszy rzut – oczywiście cykl PDCA. I jak tu wytłumaczyć w łatwy sposób, o co chodzi. Najpierw trzeba samemu zrozumieć. Po wielu przemyśleniach, w końcu wiedziałam! Przecież cykl Deminga, to nic innego jak sposób postępowania przy wdrożeniu narzędzi lub realizacji warsztatów.

Trzeba mieć PLAN

Najpierw PLANujemy – wiadomo. Trzeba wiedzieć, co, gdzie, z kim, kiedy, jakie zasoby będą potrzebne, co trzeba wcześniej załatwić, z kim, co ustalić. Zaplanować konkretne, terminy, działania oraz warunki sprzyjające naszym planom. Zazwyczaj musimy również udać się na GEMBA i przeanalizować procesy, stanowiska i czynności, które chcemy wziąć na tzw. „warsztat”. Na tym etapie równie ustalamy cel naszego projektu. Świetnie – mamy PLAN.

Do DZIEŁA!

Czas na krok drugi – DO – ZRÓB. Zakasujemy rękawy i robimy. Jest to jeden z moich ulubionych punktów cyklu, bo podczas właśnie tego kroku – dzieje się! Realizujemy wcześniej ustalony plan. Idziemy na GEMBA i zmieniamy, modyfikujemy, przestawiamy, przesuwamy, dzielimy, łączymy, dodajemy, zabieramy, tworzymy, instalujemy, reorganizujemy, itd. Wykonujemy wszystkie potrzebne czynności, aby osiągnąć nasz cel. Świetnie – DO za nami.

Czas na WERYFIKACJĘ

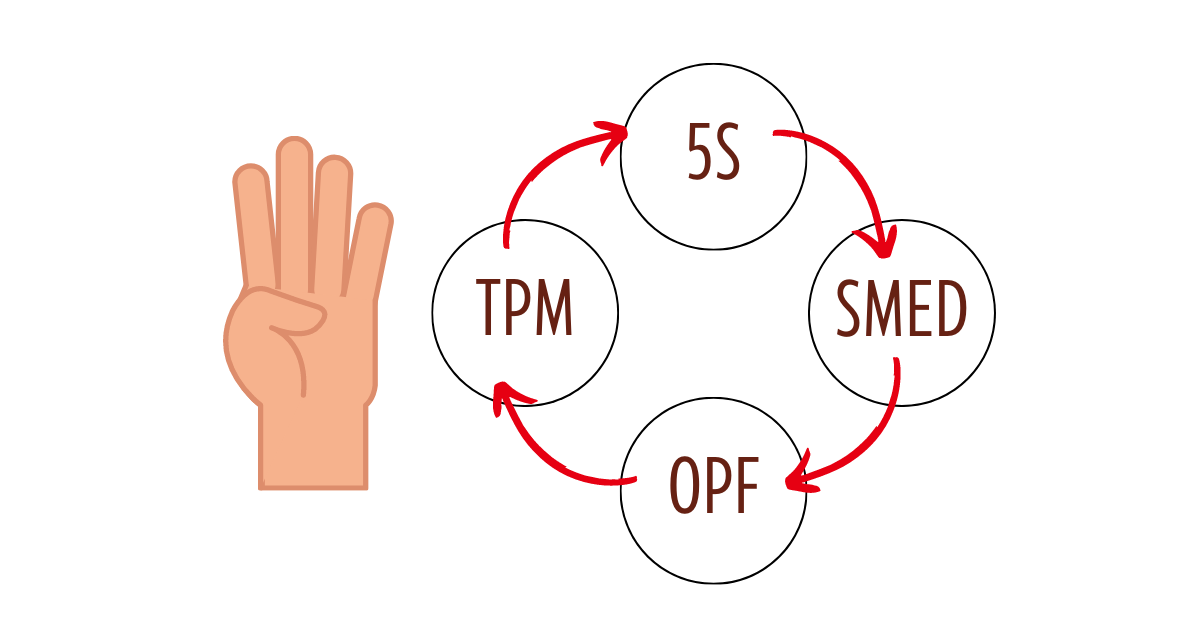

To teraz pora na trzeci krok – CHECK – SPRAWDŹ. Nie da się ukryć, że jest to krok, który jest bardzo potrzebny, a jednocześnie bardzo niedoceniany i zapomniany. Bo przecież nowe stanowisko stoi, przebalansowaliśmy operacje, wdrożyliśmy 5S, to po co mamy robić coś więcej? A no dlatego, żeby sprawdzić efekt naszych działań, a dokładniej, czy uzyskany efekt, pokrywa się z tym, co zaplanowaliśmy. Na tym etapie po raz kolejny czeka na nas GEMBA, obserwacje, analiza, rozmowy z operatorami, weryfikacja wskaźników KPI oraz wszystko, co pozwoli nam na sprawdzenie, czy nasze działania przyniosły oczekiwany efekt i czy ten efekt jest dobry dla naszej firmy. Na tym etapie również możemy cofnąć się do początku i zmienić to, co nie wyszło najlepiej. Poprawić swoje błędy, zanim dane rozwiązanie ustandaryzujemy. Nie tylko weryfikujemy, ale też poprawiamy! Świetnie – CHECK wykonany!

To nie koniec - DZIAŁAJ dalej

Czwarty punkt – ACT – DZIAŁAJ. Jeszcze z weryfikacją się zgodzę, ale naprawdę? Jeszcze coś? Czwarty krok? A owszem, w dodatku równie ważny jak krok pierwszy. A co dokładnie tu musimy zdziałać? Ustandaryzować nasze nowe rozwiązanie. Możemy również przenieść nasze działania na inne obszary. Ten krok ma na celu zachowanie standardu, ale również rozpowszechnienie naszych aktywności. Przecież tak się napracowaliśmy – warto podzielić się efektem i dobrymi pomysłami. Świetnie – mamy ACT.

A co dalej – zaczynamy od początku. Nie bez przyczyny cykl PDCA nazywany jest cyklem Ciągłego doskonalenia. Bo nasza droga ku doskonałości nigdy się nie kończy, zawsze jest coś, co możemy udoskonalić, co możemy poprawić, gdzie możemy po raz kolejny zacząć od PLANowania. Ciągłe doskonalenie to niekończąca się podróż 🙂

To co z tym kurczakiem?

Narzędzie LEAN – proste, a jakie pożyteczne. Nie tylko do stosowania podczas wdrożenia nowego narzędzia, ale również chociażby podczas prowadzenia projektów. Co ciekawe, nie musimy uczyć się tego narzędzia, bo my na co dzień tak działamy. Nie wierzysz mi? Wychodząc z pracy, biura, już PLANujesz, co zrobisz na obiad. Potrawka z kurczaka brzmi pysznie. W domu ROBISZ ten obiad, pod koniec SPRAWDZASZ jego smak, czy jest dobry, czy może trzeba posolić, a na koniec rozdajESZ swojej Rodzinie do jedzenia a przepis przekazujesz młodszemu pokoleniu, czyż nie? 🙂

Za pasem Święta. Wielu z nas jeszcze ma dużo do zrobienia, czasem ten natłok zadań przytłacza. To może usiądźmy na spokojnie i zLEANujmy nasze przygotowania do Świąt? Na początek polecam skorzystać z cyklu PDCA – dużo łatwiej będzie nam się pracowało – ręczę za to. A po Nowym Roku wdróż sposób działania zgodnie z cyklem Ciągłego Doskonalenia w swojej fabryce! My chętnie pomożemy – kuzniap.pl poleca się w Nowym 2023 Roku 🙂

Wesołych Świąt i Szczęśliwego Nowego Roku.

Niech kolejny Rok będzie jeszcze doskonalszy! 🙂

Jaki związek jest między cyklem PDCA a potrawką z kurczaka? Read More »