Hoshin Kanri czyli wszystko jest możliwe pod warunkiem że wiesz czego chcesz!

Kluczowe pytanie zawsze brzmi: co chcemy osiągnąć? Bez względu na to czy jest to dziedzina życia prywatnego lub też temat stricte zawodowy, najważniejszym etapem procesu jest prawidłowe zdefiniowanie swoich oczekiwań. Można posłużyć się wieloma metodami uświadomienia sobie co tak naprawdę jest dla nas ważne. Jednak to w jaki sposób doprowadzimy do realizacji tego celu to już zupełnie inna historia. Podobnie jak sytuacja, w której człowiek nie jest świadomy że tkwi w jakimś uzależnieniu. Dopiero w chwili kiedy uświadamia sobie że problem istnieje, może zacząć działanie. Może zacząć zmianę. Z perspektywy lean manufacturing owa uświadomiona niedoskonałość czy też problem nosi nazwę muda czyli marnotrawstwo. Jest to wszystko to co w procesie jest zbędne.

Jak poprawić organizację używając hoshin kanri?

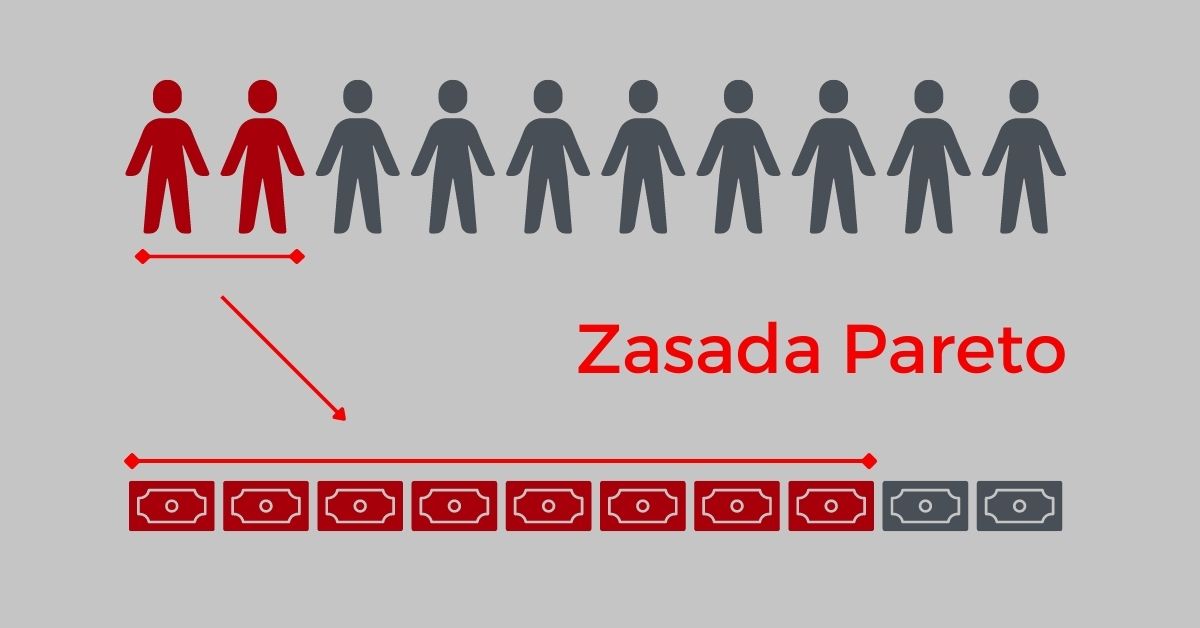

Zaczniemy od początku. Hoshin Kanri oznacza kierunek i działanie. Są to dwa w japońskie zwroty połączone w jedność. Hoshin Kanri służy do prawidłowego definiowania celów w oparciu o cele wyższego rzędu. Jak wspomniałem na wstępie mojego wpisu najważniejsze jest uświadomienie sobie problemów, czyli marnotrawstw. Znając już te problemy i marnotrawstwa możemy przystąpić do prawidłowego definiowania celów. Hoshin Kanri zakłada że cele zdefiniowane są na każdym poziomie przez właściciela tego poziomu. Oznacza to nie mniej nie więcej że zarząd definiuje cele strategiczne dla organizacji. Mogą one pochodzić od właścicieli ale to zarząd właśnie ma za zadanie i obowiązek (a także przywilej!) przedefiniować te cele na swój język. Oznacza to że cel wynikający z wizji właściciela organizacji brzmiący będę najlepszą i największą w Polsce firmą produkującą żelki należy na poziomie zarządu przedefiniować na zadania które zarząd jest w stanie realizować w praktyce. Oznacza to że zarząd rozkłada owy cel na czynniki pierwsze i definiuje cele własne w różnych kategoriach. To jakie są to kategorie zależy od specyfiki działania organizacji i rynku w którym się znajduje.

Określanie celów z KPI

Dobrą praktyką jest stosowanie KPI i kategorii związanych z KPI takich jak Safety – Quality – Delivery – Costs – People. Przy takich kategoriach funkcjonowania zarząd może zdefiniować następujące cele:

- Safety (bezpieczeństwo): nasze produkty są zdrowe dla użytkowników i konsumentów

- Quality (jakość): nasze produkty charakteryzują się najwyższą jakością na rynku

- Delivery (dostawy): dostarczamy naszym klientom produkt do domu oraz zapewniamy dostępność w sklepach ich pierwszego wyboru

- Costs (koszty): nasz produkt charakteryzuje się wyższą średnią ceną rynkową i jest postrzegany jako produkt z średniej wyższej półki

- People (ludzie): nasz produkt jest adresowany do dzieci i młodzieży z rodzin o średnio wyższych dochodach

Od ogółu do szczegółu..

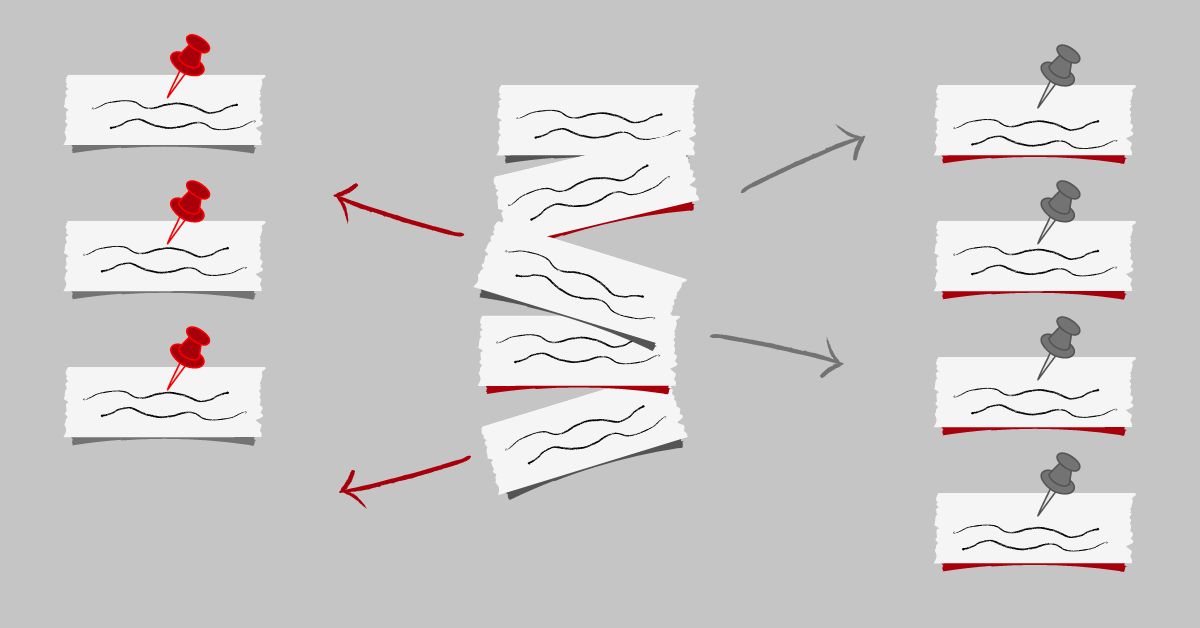

I tak zdefiniowane cele na poziomie najwyższym organizacji powinny być zaprezentowane poziomowi kierowników pionów zarządczych. Tak więc dyrektorzy zarówno działów produkcyjnych jak i sprzedażowych, zakupów, magazynów, logistyki etc. powinni skonstruować swoje własne cele na podstawie wyżej wspomnianych KPI, wskazanych przez zarząd. Istotą Hoshin Kanri jest fakt zaangażowania wykonawców i zarządzających tymi procesami w ich definiowanie. Dlatego też zdefiniowane problemy/cele (czytaj: rozbieżności pomiędzy stanem oczekiwanym przez zarząd a stanem obecnym) stają się powodem działania dla niższego poziomu zarządzania.

Definiowanie celów – poziom kadry zarządzającej

Innymi słowy podwładni, znając oczekiwania przełożonych, sami kreują swoje działania. W taki sposób aby osiągnąć rezultaty które zadowolą i szefów. W naszym przypadku na przykład dyrektor produkcji mógłby zdefiniować swoje cele w następujący sposób:

- Safety: dbamy o to aby do naszych produktów nie dostawały się żadne szkodliwe komponenty i składniki

- Quality: zapewniamy tylko składniki z określonym certyfikatem jakości według normy Europejskiej

- Delivery: realizujemy harmonogramy dostaw oraz produkcji do naszych klientów Wewnętrznych i zewnętrznych na poziomie co najmniej 95%

- Costs: utrzymujemy założone koszty produkcji na wymaganym poziomie i Poszukujemy możliwości ich redukcji w skali 5% na kwartał w pierwszym roku działalności

- People: dbamy o należyte szkolenie pracowników pracujących przy linii produkcyjnej a także budujemy atmosferę zaufania

Efekt zaangażowania

Jak widać na przytoczonym przykładzie Hoshin Kanri na poziomie dyrektorów i menedżerów odpowiada na ich potrzeby. Definiując cele w tym miejscu w odpowiedni sposób są oni w stanie zaprezentować je swoim podwładnym a także zaraportować wyniki działań związanych z realizacją tych celów w swoim zwierzchnikom czyli zarządowi. Dzięki Hoshin Kanri uzyskujemy efekt zaangażowania i identyfikowania się z celem. Zaprzęgamy zasoby intelektualne oraz mechanizmy psychologiczne do pracy nad redukcją dysonansu czyli oczekiwań szefów versus stan obecny.

KPI w dół – kierownik produkcji

Podążając dalej naszym przykładem i definiując kolejne wskaźniki KPI dla następnego niższego poziomu, kierownik produkcji czy też mistrz produkcji mógłby w następujący sposób określić to co należy wykonać:

- Safety: prowadzimy kontrolę składników surowców do naszych produktów według opracowanych instrukcji roboczych dla każdego stanowiska na wejściu do procesu oraz wyjściu z etapu procesu

- Quality: prowadzimy kontrolę jakości dostarczanych surowców pomimo posiadanych certyfikatów w natężeniu 30% dostarczanych do nas surowców

- Delivery: realizujemy dzienne i tygodniowe harmonogramy z produkcji raportując je na odpowiednich spotkania i przeglądach produkcyjnych

- Costs: na każdej zmianie sprawdzamy ilość spędzonych godzin oraz mierzymy współczynnik oee

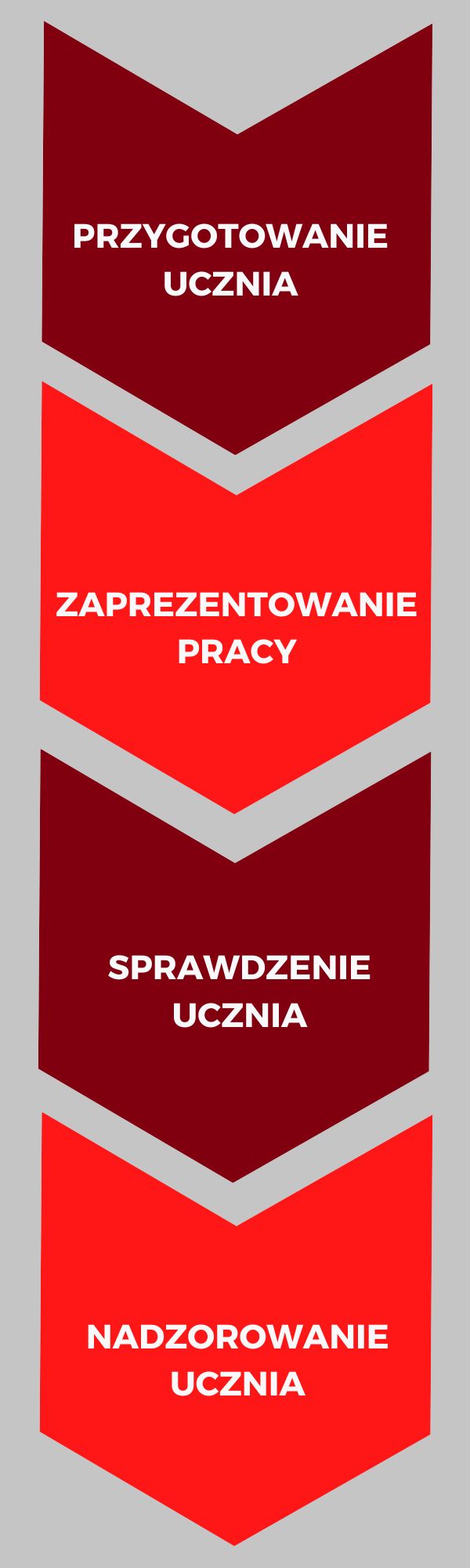

- People : procedura przygotowania do pracy ma obejmować tygodniowy cykl przygotowawczy oraz raz na kwartał menedżer prowadzi pół formalne spotkanie z pracownikiem

Tak więc zdefiniowanie problemu czy też różnicy pomiędzy oczekiwaniem przełożonych a stanem obecnym jest doskonałym punktem wyjścia do określenia konkretnych działań. Dzięki Hoshin Kanri możemy rozłożyć każdy cel na elementy pierwsze i dotrzeć do pracownika na konkretnym poziomie mówiąc i definiując oczekiwania jak najbardziej jego językiem. Posługując się jego możliwościami wykonawczymi – dzięki temu osiągamy możliwie najwyższe zaangażowanie oraz wolę działania.

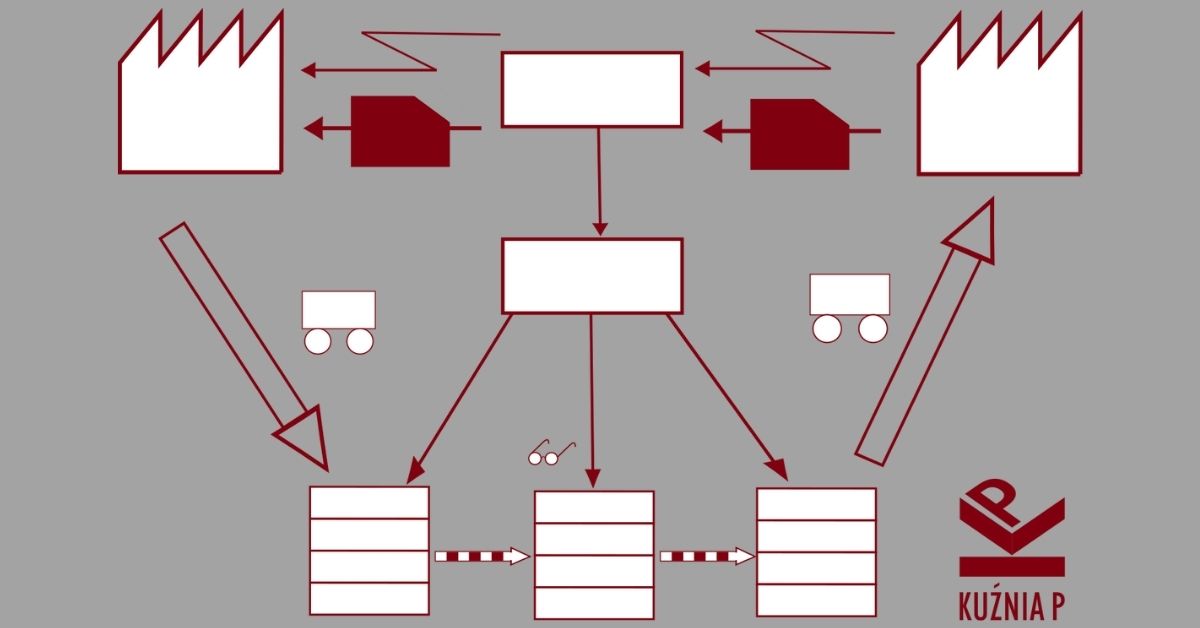

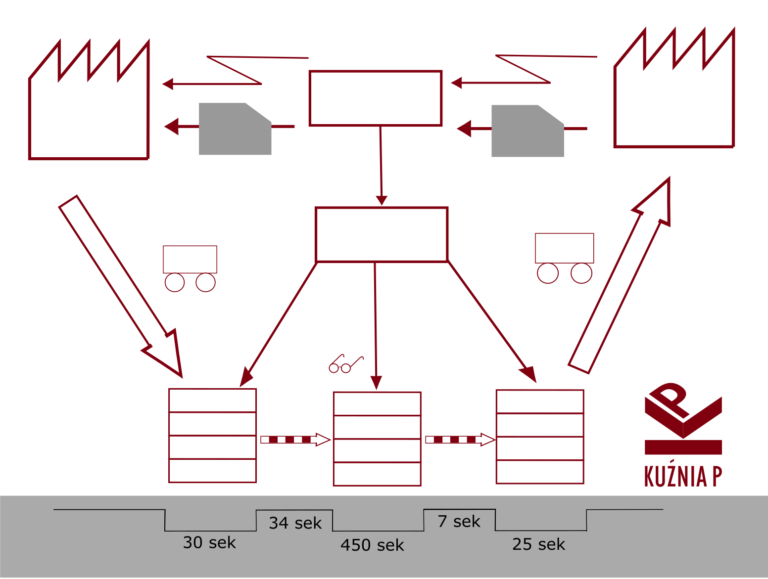

Kaskadowanie celów i regularne przeglądy

Aby dopełnić tematu należy wspomnieć o tym że kaskadowaniu celów w układzie KPI, czyli Key Performance Indicators, powinno towarzyszyć założenie rutynowych przeglądów na każdym poziomie organizacji. Zwykle wygląda to tak że mistrzowie i liderzy mają swoje spotkania 15 minutowe (nie dłuższe) rano lub podczas rozpoczęcia zmiany i tam omawiane są główne zagadnienia wynikające z celów, wyniki oraz konieczne do podjęcia działania. Jeden poziom wyżej czyli kierownicy zmianowi czy też menedżerowie spotykają się w trybie dziennym kilka godzin później lub w trybie tygodniowym albo kilka razy w tygodniu omawiając te same wskaźniki ale już inną definicją. Przynoszą tutaj raporty z poziomu niższego. Dyrektorzy raportują do zarządu wyniki oraz oczekiwane rezultaty działań. W drugą stronę natomiast od zarządu i dyrektorów w dół procesu powinny przechodzić zasoby wspomagające rozwiązywanie problemów. Może to być sprzęt, narzędzia, czas, dodatkowi ludzie etc. Nierzadko są to także decyzje które muszą być podjęte przez wyższy poziom zarządzania. Tak więc kaskada z dołu do góry z góry do dołu powinna być prowadzona przy użyciu regularnych przeglądów. Najlepszą, moim zdaniem, formą przeglądów są spotkania bezpośrednie spotkania. Trwające od 15 do 45 minut, najlepiej na stojąco, w obecności przełożonych. Spotkania na których prezentowane są dobrze przygotowane wyniki najlepiej w formie wizualnej na tablicach bądź ekranach. Tak aby wszelkie pytania mogły znaleźć odpowiedź. Jeżeli podczas tych spotkań pojawiają się problemy trudniejsze, o bardziej zawiłej naturze, powinny być jedynie odpowiednio zdefiniowane i adresowane i wyprowadzone poza to spotkanie. Tak używane są wskaźniki KPI.

Zapraszamy! www.kuźniap.pl

Hoshin Kanri czyli wszystko jest możliwe pod warunkiem że wiesz czego chcesz! Read More »