Training Within Industry – uczenie pracowników w firmie

Bez standardów nie można doskonalić. Maksymę tę sformułował jeden z głównych twórców systemu produkcyjnego Toyoty. Pytaniem jednak podstawowym jest to co tak naprawdę jest standardem?

Jaki standard jest najlepszy?

Sama definicja standardu pracy mówi nam że standard jest najlepszą znaną, bezpieczną i efektywną metodą wykonywania danej czynności. Oznacza to mniej więcej tyle że standard nie jest dany raz na zawsze ale może a wręcz powinien ulegać modyfikacjom. W ramach budowania stabilności procesów produkcyjnych i usługowych stosuje się wiele różnych rodzajów kart pracy standaryzowanej. Mogą one posiadać różne nazwy, np. takie jak:

- SWS standard worksheet

- SIP standaryzowana instrukcja pracy

- SAB standard arbeitsblatt

- IPS instrukcja pracy standaryzowanej

..czy też inne. Jednak zawsze posiadają pewien stały zakres informacji. Bywają także karty standaryzacji pracy TWI Training Within Industry. I tymi kartami pracy standaryzowanej zajmiemy się podczas naszego dzisiejszego wpisu.

Zawartość karty pracy standaryzowanej

Wracając na chwilę do zawartości karty pracy standaryzowanej. W każdej z tej formie musimy zawrzeć takie elementy jak

- Zapis etapów procesu. Zwykle w punktach wyodrębniane są kolejne etapy i czynności które po wykonaniu doprowadzają do przetworzenia surowego wyrobu lub usługi.

- Forma graficzna. Jest to albo diagram pokazujący nam ruchy operatora na stanowisku albo zdjęcia pokazujące nam jak wykonywać daną pracę na poszczególnych etapach.

- Czasy przypisane do poszczególnych etapów, których suma daje wynik całkowitego czasu cyklu. Czyli czasu w jakim dana czynność dla jednej sztuki/ilości planowanej standardowo powinna zostać wykonana.

- Odniesienie się do czasu taktu na tym stanowisku. Na przykład czas cyklu wykonania jednej sztuki wynosi 25 sekund. Natomiast przewidziany czas taktu wynikający z oczekiwania klienta i balansowania pracy wynosi 30 sekund. Mamy więc 5 sekund różnicy, która stanowi dla nas pewnego rodzaju bufor na wypadek trudności.

- Uwagi lub komentarze do poszczególnych etapów procesu pokazujące nam na co zwrócić uwagę aby praca została wykonana prawidłowo. Są to uwagi natury bezpieczeństwa i ergonomii wydajności jakości

Training Within Industry - historia

Okoliczności powstania Training Within Industry to II wojna światowa i dominująca konieczność zachowania ciągłości produkcji sprzętu wojskowego i amunicji. Mężczyźni zostali zwerbowani i wysłani na fronty pacyficzny oraz Europejski. W związku z powyższym amerykański przemysł zbrojeniowy cierpiał na brak rąk do pracy. Aby zaradzić temu problemowi przedstawiciele tego właśnie przemysłu zbrojeniowego z inicjatywy Ministerstwa Obrony Stanów Zjednoczonych oraz przy wsparciu kręgów akademickich opracowali metodę szybkiego uczenia operatorów w pracy standaryzowanej na stanowiskach robotniczych. Celem wytworzenia tej metody było doprowadzenie do sytuacji w której kobiety i młodzież mogą być szybko uczeni nowej pracy i odpowiednio lokowani na stanowiska. Opracowano więc metodę Training Within Industry która zawierała szereg wskazówek i zaleceń dla przełożonych takich jak brygadziści, mistrzowie, liderzy i kierownicy którzy uczyli pracowników nowej pracy na stanowiskach.

Zakresy funkcjonowania TWI

- Instruowanie pracowników

- Budowanie dobrych relacji z pracownikami

- Doskonalenie metod pracy

- Zapewnienie bezpieczeństwa pracy

Wszystkie te aspekty miały i nadal mają za zadanie odpowiednie przygotowanie pracownika do wykonywania pracy. Sam model przygotowania pracownika do wykonywania pracy opiera się o kartę pracy standaryzowanej TWI. Jest ona podobna do zwykłej karty pracy standaryzowanej z tym że zawiera jeszcze dodatkowo przyczyny wykonywania wskazówek. Na poszczególnych etapach karty mamy więc:

- główne kroki działania,

- wskazówki do wykonywania tych kroków

- przyczyny do wykonywania tych wskazówek.

Dlaczego zostało to tak skonstruowane? W dużej mierze chodzi o to aby pracownik wykonujący jakąś czynność, na przykład kontrolę dostawy albo etykietowanie towaru, wiedział dlaczego ją wykonuje w konkretny sposób. Na przykład sprawdza temperaturę towaru. Nie po to aby ją po prostu sprawdzić, ale aby uniknąć przyczyny powstania potencjalnej reklamacji na towar już na etapie jego przyjęcia do magazynu.

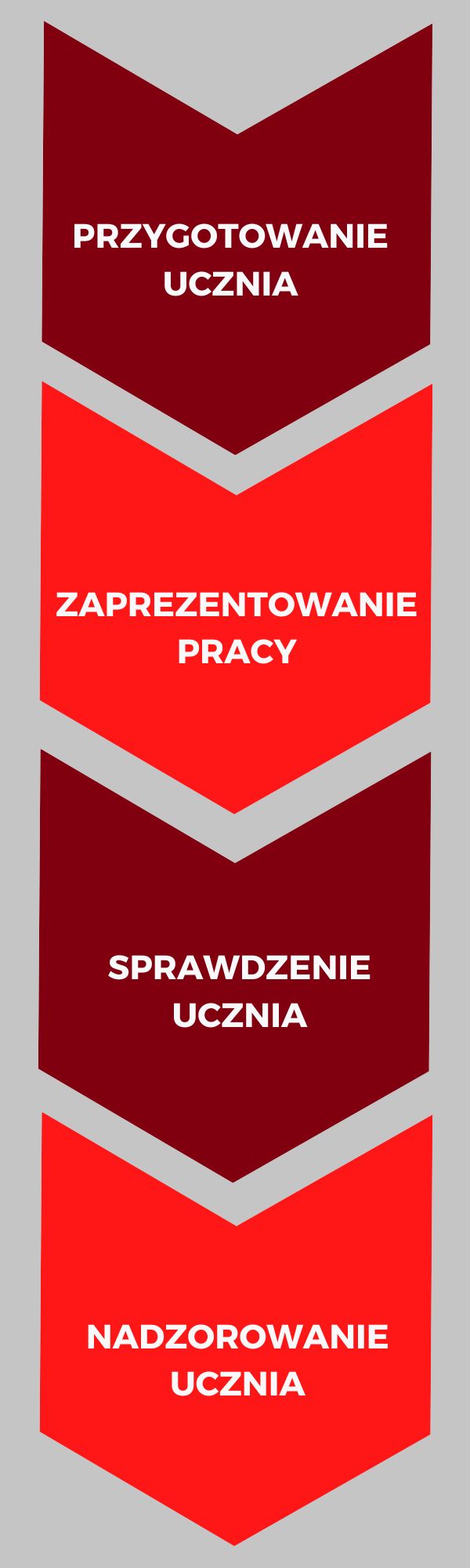

Cztery kroki uczenia operatorów według TWI

- Przygotowanie ucznia

- Zaprezentowanie mu pracy zgodnie z instrukcją

- Sprawdzenie jak uczeń wykonuje pracę poprzez obserwowanie i słuchanie jak o niej opowiada

- Nadzorowanie jego pracy

1. Przygotowanie ucznia

2. Zaprezentowanie pracy zgodnie z instrukcją

3. Sprawdzenie jak uczeń wykonuje pracę

4. Nadzorowanie pracy

Korzyści stosowania TWI

Na koniec zastanówmy się jeszcze, co może dać nam standaryzowane instruowanie pracowników? Po pierwsze, proces który przedstawiliśmy powyżej zakłada sprawdzenie, czy pracownik opanował proces. Po drugie – jest to nauka w praktyce. Przełożony pokazuje dokładnie, jak przebiega proces, a następnie uczestniczy w nauce pracownika. Przygotowanie wcześniej wskazówek przeciwdziała pominięciu jakiejkolwiek. A założony w procesie nadzór pozwala na bieżącą kontrolę poprawności wykonywania pracy.

Zapraszamy do współpracy również w tym zakresie.

Training Within Industry – uczenie pracowników w firmie Read More »